La maintenance prédictive : un changement de paradigme

La maintenance prédictive représente une évolution majeure par rapport aux approches traditionnelles. Au lieu de réparer après la panne ou de maintenir selon un calendrier fixe, elle permet d’intervenir au moment optimal.

Principes fondamentaux

De la maintenance réactive à la prédictive

L’évolution des stratégies de maintenance :

- Maintenance corrective : Intervention après panne (coûts élevés, arrêts imprévus)

- Maintenance préventive : Interventions programmées (gaspillage potentiel)

- Maintenance conditionnelle : Basée sur l’état réel des équipements

- Maintenance prédictive : Anticipation des défaillances avec IA

Bénéfices mesurables

Les entreprises adoptant la maintenance prédictive constatent :

- Réduction de 25 à 30% des coûts de maintenance

- Diminution de 70% des pannes imprévues

- Augmentation de 25% de la disponibilité des machines

- Prolongation de 20% de la durée de vie des équipements

Technologies clés

Capteurs et IoT industriel

Un réseau de capteurs collecte en continu des données critiques :

- Température et vibrations des roulements

- Consommation électrique des moteurs

- Pression et débit des systèmes hydrauliques

- Qualité de l’huile et des lubrifiants

- Émissions acoustiques anormales

Intelligence artificielle et analytics

Algorithmes de détection

Les modèles d’IA analysent les données pour :

- Établir des profils de fonctionnement normal

- Détecter les dérives et anomalies

- Prédire la durée de vie résiduelle (RUL)

- Classifier les types de défaillances

Machine learning

L’apprentissage automatique permet une amélioration continue :

- Apprentissage supervisé sur pannes historiques

- Détection d’anomalies non supervisée

- Apprentissage par renforcement pour optimisation

- Deep learning pour patterns complexes

Mise en œuvre pratique

Étapes de déploiement

Phase 1 : Audit et sélection

Identification des équipements critiques selon :

- Impact sur la production

- Fréquence et coût des pannes

- Âge et état des équipements

- ROI potentiel de la surveillance

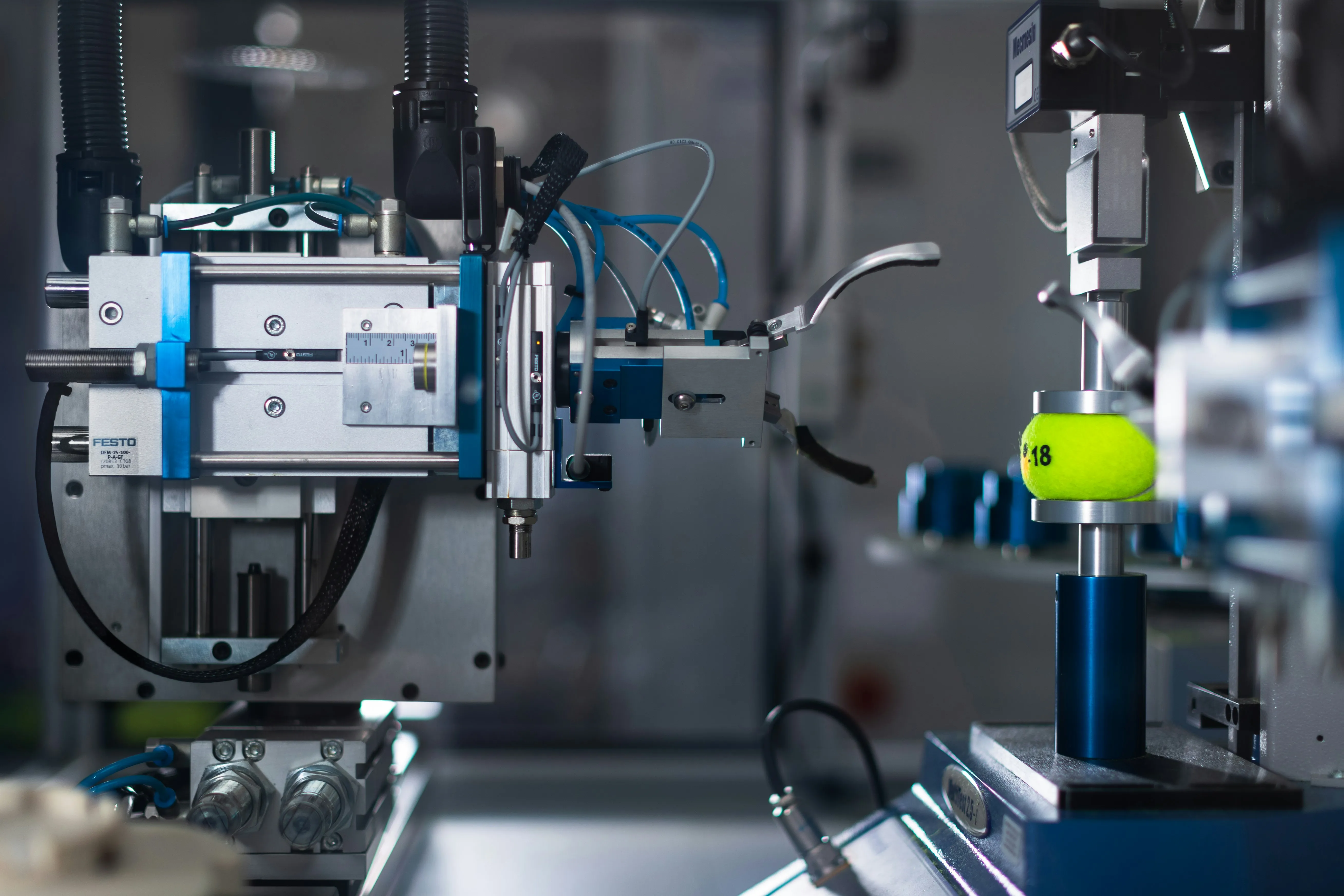

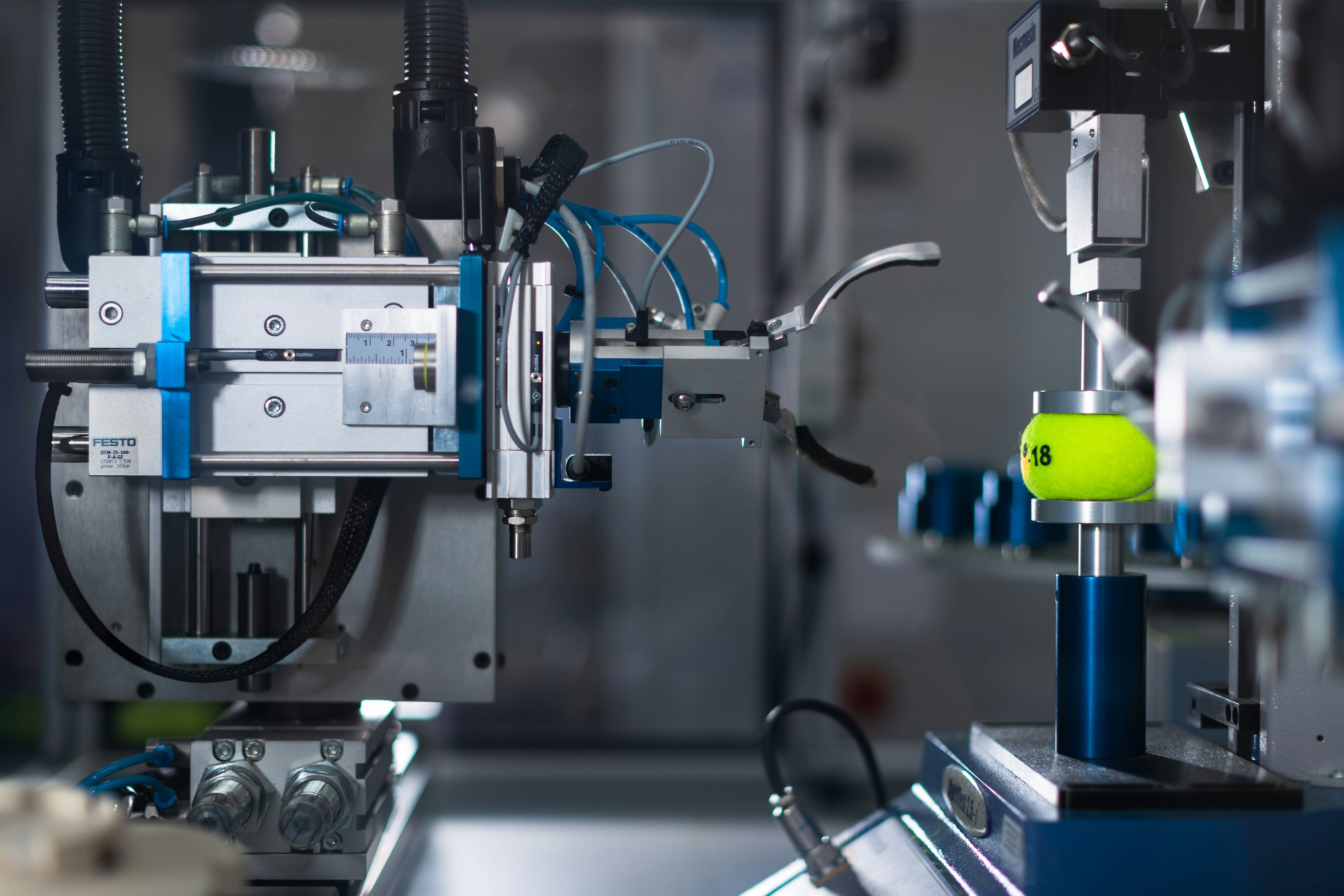

Phase 2 : Instrumentation

Installation de capteurs adaptés à chaque type d’équipement :

- Accéléromètres pour vibrations

- Caméras thermiques pour points chauds

- Capteurs ultrasoniques pour fuites

- Analyseurs d’huile en ligne

Phase 3 : Intégration et modélisation

Connexion des données et développement des modèles prédictifs :

- Collecte et normalisation des données

- Création de jumeaux numériques

- Entraînement des algorithmes

- Validation et calibration

Indicateurs de performance (KPI)

Mesurer l’efficacité du système avec :

- MTBF (Mean Time Between Failures) : temps moyen entre pannes

- MTTR (Mean Time To Repair) : temps moyen de réparation

- OEE (Overall Equipment Effectiveness) : efficacité globale

- PdM accuracy : précision des prédictions

Cas d’usage par industrie

Industrie manufacturière

Applications typiques :

- Surveillance des broches de machines-outils

- Prédiction de défaillance des robots

- Monitoring des systèmes de convoyage

- Analyse des systèmes hydrauliques

Secteur énergétique

La maintenance prédictive est critique pour :

- Éoliennes (roulements, pales, générateurs)

- Turbines à gaz et vapeur

- Transformateurs électriques

- Systèmes de pompage

Transport et logistique

Surveillance prédictive de :

- Moteurs et transmissions

- Systèmes de freinage

- Pneumatiques et suspensions

- Groupes frigorifiques

Défis et solutions

Qualité et volume de données

Les challenges data incluent :

- Données manquantes ou erronées

- Déséquilibre (peu de pannes vs fonctionnement normal)

- Intégration de sources hétérogènes

- Stockage et traitement temps réel

Compétences et formation

Nécessité de développer :

- Expertise en data science industrielle

- Connaissance métier approfondie

- Capacités d’interprétation des résultats

- Culture de la donnée dans l’organisation

Avenir de la maintenance prédictive

Les tendances émergentes incluent l’edge computing pour analyse en temps réel, la réalité augmentée pour guider les interventions, et les jumeaux numériques permettant la simulation de scenarios de maintenance.